拥有百年发展历史的青岛纺机始终坚守在中国纺织机械工业的阵地,始终铭记争做世界一流纺机的初心,也始终保持创新开拓的精神,振兴民族纺织工业。虽历经时代变革,却从未放下自己的历史使命和责任担当。2020年青岛纺机迎来百年华诞,核心产品梳棉机作为百年历史上的长青树,根深叶茂,源远流长,凝聚了几代青机人的智慧和心血。值此百年之际,对梳棉机不平凡的发展历史回顾,也是对青机百年发展辉煌历程的纪念。

上世纪二十到四十年代

梳棉机的雏形期

青岛纺机起源于1920年成立的华昌铁工厂,早期的厂址在今天的青岛天津路41号,主要是机械加工零配件,仅有数十名技术工人,并没有制造安装成台的机器设备。这是百年青岛纺机发展的初期阶段。

1940年6月迁址到今天的青岛市四流南路22号,占地100亩。工厂称为“丰田式铁工厂”,设十个工场,工人多达千人。当时由60名日籍人员负责制造安装了丰田式梳棉机。

1946年3月铁工厂更名为“中国纺织建设公司青岛第一机械厂”,开始生产制造CM梳棉机。

上世纪五十年代

梳棉机的初步发展期

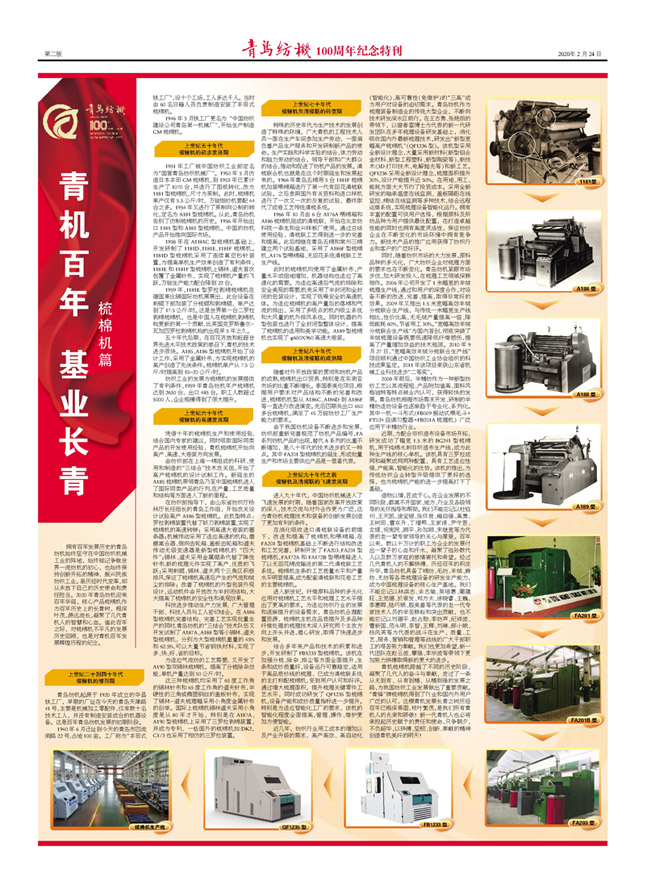

1951年工厂被中国纺织工业部定名为“国营青岛纺织机械厂”。1950年5月仿造日本丰田CM梳棉机,到1953年已累计生产了1070台,并进行了图纸转化,改为1181型梳棉机,尺寸为英制。此时,梳棉机单产仅有5.5公斤/时,万锭细纱机要配44台之多。1954年又进行了英制向公制的转化,定名为A181型梳棉机。从此,青岛纺机告别了仿制梳棉机的历史。1956年开始出口1181型和A181型梳棉机,中国的纺机产品开始推向国际市场。

1958年在A1181C型梳棉机基础上,开发研制了1181D、1181E、1181F梳棉机。1181D型梳棉机采用了连续真空抄针装置,为提高单机生产效率创造了有利条件,1181E和1181F型梳棉机上锡林、道夫首次包覆了金属针布,实现了梳棉机产量的飞跃,万锭生产能力配台降到22台。

1959年,1181E型罗拉剥棉梳棉机在德国莱比锡国际纺机展展出,此台设备在刺辊下部加装了分梳辊和剥棉辊,单产达到了17.5公斤/时。这是世界第一台二罗拉剥棉梳棉机,也是中国人在梳棉机剥棉机构更新的第一个贡献,比英国克罗斯鲁尔-瓦加四罗拉剥棉机构的出现早5年之久。

五十年代后期,在百花齐放和赶超世界先进水平技术政策的感召下,青机的技术进步很快。A185、A186型梳棉机开始了设计工作,采用了金属针布,为实现梳棉机的高产创造了先决条件。梳棉机单产从7.5公斤/时提高到15~20公斤/时。

纺织工业的发展为梳棉机的发展提供了有利条件,1959年青岛纺机年产梳棉机达到2650台,出口485台。职工人数超过5000人,企业规模得到了很大提升。

上世纪六十年代

梳棉机的高速发展期

凭借十年的梳棉机生产和使用经验,结合国内专家的建议,同时吸取国际同类产品的开发使用经验,青机梳棉机开始向高产、高速、大卷装方向发展。

由纺织部在上海一棉组成的科研、使用和制造的“三结合”技术攻关组,开始了高产梳棉机的设计试制工作。新诞生的A185梳棉机带领青岛乃至中国梳棉机进入了国际同类产品的行列,在产量、工艺质量和结构等方面进入了新的里程。

在纺织部指导下,由山东省纺织厅杨林厅长任组长的青岛工作组,开始攻关设计试验高产A186型梳棉机。此机型特点:罗拉剥棉装置代替了斩刀剥棉装置,实现了梳棉机的高速转移;采用高速大卷装的圈条器;机械传动采用了适应高速的机构,磨擦离合器、倒向齿轮箱、盖板齿轮箱和道夫传动无级变速器是新型梳棉机的“四大件”;锡林、道夫采用金属锯条代替了弹性针布,新的梳理元件实现了高产、优质的飞跃;采用刺辊、锡林、道夫两个三角区积极排风,保证了梳棉机高速后产生的气流和绒尘的排除;改善了梳棉机的外型包装外观设计,运动机件由开放改为半封闭结构,大大提高了梳棉机的安全性和美观效果。

科技进步推动生产力发展,广大管理干部、科技人员与工人密切结合。在A186型梳棉机完善结构、完善工艺实现批量生产的同时,青岛纺机的“三结合”技术队伍又开发试制了A187A、A188型等小锡林、道夫型梳棉机,分别为大型梳棉机重量的45%和62.5%,可以大量节省钢铁材料,实现了多、快、好、省的目标。

为适应气流纺的工艺需要,又开发了A190型双锡林梳棉机,提高了分梳除杂效能,单机产量达到50公斤/时。

这三种梳棉机均采用了65度工作角的锡林针布和65度工作角的道夫针布,半硬性的三角或椭圆钢丝的盖板针布,实现了锡林-道夫梳理幅采用小角度金属针布的创举。国际上梳棉机锡林道夫采用小角度是从80年才开始,特别是在A187A、A190型梳棉机上采用了三罗拉剥棉装置,并成

为专利,一些国外的梳棉机如:DK2,C1/3也采用了相仿的三罗拉装置。

上世纪七十年代

梳棉机向清梳联的转变期

特殊的历史年代为生产技术的发展创造了特殊的环境,广大青机的工程技术人员一面在生产车间参加生产劳动,一面肩负着产品生产服务和开发研制新产品的使命。生产实践和科学实验的结合,体力劳动和脑力劳动的结合,领导干部和广大群众的结合,推动和促进了纺机产品的发展。清梳联合机也就是在这个时期诞生和发展起来的。1966年青岛五棉用5台1181F梳棉机加装喂棉箱进行了第一代有回花清梳联试验。之后参照国外有关资料和进口样机进行了一次又一次的反复的试验,最终取代了成卷工艺传统清梳系统。

1966年10月由6台A176A喂棉箱和A186梳棉机组成的清梳联,开始在北京纺科院一条龙和会兴样板厂使用。通过总结使用经验,清梳联工艺得到进一步的完善和提高。此后相继在青岛五棉和常州三棉建立两个试验基地,采用了A186F型梳棉机、A176型喂棉箱、无回花系统清梳联工艺生产线。

此时的梳棉机均使用了金属针布,产量水平成倍地增加,机器结构也适应了高速化的需要。为适应高速后气流的排除和安全美观的需要,机壳采用了半封闭和全封闭的包装设计,实现了低噪安全的高速机体。为适应梳棉机的高产量后的落棉和气流的排出,采用了多吸点的机内吸尘系统和大风量的机外排风系统。同时机器的外型包装也进行了全封闭型整体设计,提高了梳棉机的适用和美学功能。A189型梳棉机也实现了φ600X960高速大卷装。

上世纪八十年代

梳棉机及清梳联的成熟期

随着对外开放政策的贯彻和纺机产品的成熟,梳棉机出口贸易,特别是在东南亚市场的比重不断增长。泰国泰美伦项目,根据用户要求对产品结构不断的完善和改进,梳棉机机型从A186C、A186D到A186F等一直进行改进演变。先后四期共出口650多台梳棉机,满足了45万锭纺纱工厂生产能力的要求。

由于我国纺机设备不断进步和发展,纺织部重新完善规范了纺机产品编号,FA系列纺机产品的出现,替代A系列的比重不断增加,是八十年代的技术进步的又一特点。其中FA201型梳棉机的诞生、形成批量生产和市场主要供应产品是一显著代表。

上世纪九十年代之后

梳棉机及清梳联的飞速发展期

进入九十年代,中国纺织机械进入了飞速发展的时期,随着国家改革开放政策的深入,技术交流与对外合作更为广泛,这为青纺机梳理技术和装备的创新发展创造了更加有利的条件。

在消化吸收进口清梳联设备的前提下,改进和提高了梳棉机和喂棉箱,在FA201型梳棉机基础上不断进行结构改进和工艺完善,研制开发了FA203、FA231型梳棉机,FA172A和FA172B型喂棉箱进入了以无回花棉流输送的第二代清梳联工艺系统。梳棉机生条的工艺质量水平和产量水平明显提高,成为配套清梳联和花卷工艺的主要梳棉机。

进入新世纪,纤维原料品种的多元化应用对梳棉机工艺水平和梳理工艺水平提出了更高的要求。为适应纺织行业的发展和逐渐提升的设备需求,青岛纺机合理配置资源,梳棉机主机在品质提升及多品种纤维处理的梳理技术深入研究两个主攻方向上齐头并进,潜心研发,取得了快速进步和发展。

结合多年来产品和技术的积累和进步,开发研制了FB1233型梳棉机。该机在加强分梳、除杂、排尘等方面全面提升,生条和成纱质量好,设备运行可靠稳定,适用于高品质纱线的梳理,已成为清梳联系统的主打标配梳棉机,受到用户认可和好评。通过增大梳理面积,提升梳理关键零件工艺水平,同时成功研发了QF1235型梳棉机,设备产能和成纱质量指标进一步提升。特别是为适应智能化工厂的要求,该机的智能化程度全面提高,管理、操作、维护更加方便智能。

近几年,纺织行业用工成本的增加以及产业升级的需求,高产高效、高自动化(智能化)、高可靠性(免维护)的“三高”成为用户对设备的迫切需求。青岛纺机作为梳理装备制造业的传统大型企业,不断向技术研发深水区前行。在王志勇、张艳丽的带领下,以曾春雷博士为代表的新一代研发团队在多年梳理设备研发基础上,消化吸收国内外最新梳理技术,研发出“新型宽幅高产梳棉机”(QF1236型)。该机型采用全新设计理念,大量采用新材料(新型铝合金材料、新型工程塑料、新型陶瓷等)、新技术(3D打印技术、电解抛光等)和新工艺。QF1236采用全新设计理念,梳理面积提升30%,设计产能提升近50%。在用地、用工、能耗方面大大节约了投资成本。采用全新研发的轴承温度在线监测、盖板隔距在线监控、棉结在线监测等多种技术,结合远程运维系统,实现梳理设备智能化运行。拥有丰富的配置可供用户选择,根据原料及所纺品种为用户提供最优配置,在打造卓越性能的同时也拥有高度灵活性,保证纺纱企业在不断变化的市场环境中拥有竞争力。新技术产品的推广应用获得了纺织行业和客户的广泛好评。

同时,随着纺织市场的大力发展,原料品种的多元化,广大纺织企业对梳理方面的要求也在不断变化。青岛纺机紧跟市场步伐,加大研发投入,在梳理工艺领域深耕细作。2006年公司开发了1米幅宽的羊绒梳理生产线,通过和用户的深度合作,对设备不断的改进、完善、提高,取得非常好的效果。2009年又推出1.5米宽幅高效羊绒分梳联合生产线,与传统一米幅宽生产线相比,性价比高,无毛绒产量提高一倍、降低能耗60%,节省用工30%。“宽幅高效羊绒分梳联合生产线”为国内首创,彻底突破了羊绒梳理设备既要低速降低纤维损伤,提高了产量增加效益的技术瓶颈。2010年9月27日,“宽幅高效羊绒分梳联合生产线”项目顺利通过中国纺织工业协会组织的科技成果鉴定。2011年该项目荣获山东省机械工业科技进步“二等奖”。

2008年前后,半精纺作为一种新型纺纱工艺以其流程短、产品附加值高、面料风格独特等特点被业内认可,获得较快的发展。青岛纺机根据市场需求开发、研制的半精纺适纺设备也逐渐趋于专业化、系列化。其中一机一斗形式(FB009振动式喂毛斗+FT024自调匀整器+FB201A梳理机)广泛应用于半精纺行业。

近期,为配合非织造布设备市场开拓,研发成功了幅宽1.5米的BG241型梳棉机,用于纯棉水刺非织造布生产线,成为此种生产线的核心单机。该机具有三罗拉成网和凝聚成网两种配置,具有工艺适应性强,产能高,智能化的优势。该机的推出,为传统纺织企业转型升级提供了更好的选择,也为梳棉机产能的进一步提高打下了基础。

造物以情,匠成于心。在企业发展的不同阶段,都离不开国家、地方、行业及各级领导的关怀指导和帮助。我们不能忘记以杜钰州、王天凯、凌宝银、张怀良、梅自强、高勇、王树田、曹东升、丁增熙、王家禄、尹守恩、左缇、祝宪民、顾平、孙加顺、宋继宽等为代表的老一辈专家领导的关心与厚爱。百年以来,数以十万计的职工为企业的发展付出一辈子的心血和汗水,凝聚了祖孙数代人以及数万家庭的感情寄托和希望。经过几代青机人的不懈拼搏,历经百年的积淀升华,青岛纺机具备了棉纺、毛纺、羊绒、麻纺、无纺等各类梳理设备的研发生产能力,成为中国梳理设备的核心生产基地。我们不能忘记以林洪志、余志瑜、吴培惠、蔺建旺、王觉德、於崇发、郑方太、徐晓睿、王巍、李惠卿、陆巧娥、殷美善等代表的老一代专家技术人员的辛苦耕耘和突出贡献,也不能忘记以刘德平、赵占勋、李纺声、纪祥波、曹新国、范永明、李智、王辉、刘琳、郝小娥、杨凤英等为代表的战斗在生产、质量、工艺、服务、营销和管理等战线的广大干部职工的艰苦努力奉献。我们也更加希望,新一代团队在赵云波、覃强、李宗波等带领下更加努力拼搏取得新的更大的进步。

青机梳棉机跨越了不同的历史阶段,凝聚了几代人的奋斗与奉献,走过了一条从无到有、从有到精、从精到强的发展之路,为我国纺织工业发展做出了重要贡献。“青锋”牌梳棉机得到了行业和国内外用户广泛的认可,这棵青机发展长青之树历经百年已根深蒂固,枝叶繁茂,是我们所有青机人的光荣和骄傲!新一代青机人也必将承担起历史赋予的责任和使命,只争朝夕,不负韶华,以拼搏、坚韧、创新、奉献的精神创造青机美好的明天!